Projektfläche: ca. 17.000 m² Lagerorte: 17.000+ Dieses Projekt befindet sich in Changzhou. Der Kunde ist ein weltweit führendes Unternehmen in der Lithium-Ionen-Batterie-Separator-Industrie . Um seine Dienstleistungen zu entwickeln, musste er ein automatisiertes Lager- und Abrufsystem (AS/RS) für die effiziente Ein- und Ausgangsverwaltung von Lithium-Ionen-Batterie-Separator-Produkten aufbauen . Zu den Problempunkten des Kunden zählen große Ein- und Ausgangsströme, ein unzureichender Automatisierungsgrad und ein unzureichendes Informationsniveau. Auf dieser Grundlage führte Wayzim ein mehrstufiges Regalbediengerät.

Projektfläche

Lagerorte

Umfassende Effizienz des Ein- und Ausgangsumlaufs

Mit dem Wachstum der Marktnachfrage und der kontinuierlichen Verbesserung des Kundengeschäfts ist der Lagerbedarf für Lithium-Ionen-Batterieseparatorprodukte stark gestiegen. Unzureichende Lagerplätze führen zu einer Produktanhäufung, was sich auf die Lagerumschlagsrate und die Effizienz der Lieferkette auswirkt.

Manuelle Vorgänge erfordern viel manuelle Handhabung und Aufzeichnung, was langsam und fehleranfällig ist und den Anforderungen an einen effizienten Betrieb nicht gerecht wird. Gleichzeitig ist es aufgrund des Mangels an fortschrittlichen Automatisierungssystemen und Datenverwaltungstools schwierig, eine Feinsteuerung und Echtzeitüberwachung des Frachtumlaufprozesses zu erreichen, was sich auf die allgemeine Betriebseffizienz auswirkt.

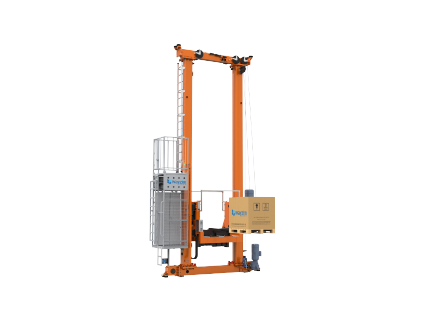

Um die Anforderungen des Kunden vollständig zu erfüllen, setzte Wayzim mehrere Palettenstaplerkran (Zweimast) und Automatisierte Förderlinien ein und nutzte sowohl ein Lagerverwaltungssystem (WMS) als auch ein Lagersteuerungssystem (WCS) zur einheitlichen Planung, um ein automatisiertes und intelligentes mehrstufiges Regalbediengerät zu erstellen.

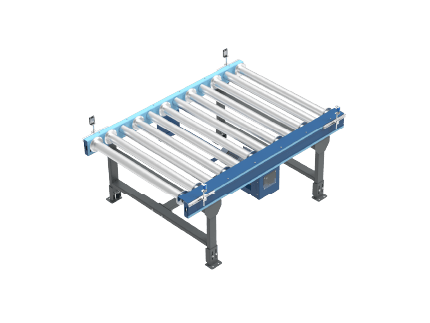

Paletten transportieren Materialien, um automatisierte Umschlagvorgänge in den Förderbändern und automatisierten Lagern durchzuführen. Dadurch werden die Lagerdichte und die Effizienz beim Ein- und Auslagern deutlich verbessert und gleichzeitig die Betriebskosten des Unternehmens stark gesenkt. Nach erfolgreicher Umsetzung des Projekts wird beim Materialtransport zwischen verschiedenen Fabrikgebäuden und Lagerbereichen ein dynamisches Gleichgewicht erreicht, und das Lagersystem kann sich flexibel an verschiedene Lager- und Transportanforderungen anpassen und umgehend darauf reagieren.

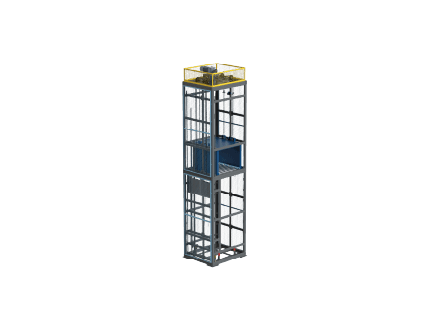

Basierend auf der tatsächlichen Höhe des Lagers wird ein AS/RS mit Regalbediengeräten als Kern eingesetzt, wodurch der vertikale Raum voll ausgenutzt wird. Materialien werden zwischen Lagerbereichen in einem Fabrikgebäude über Förderbänder vor Regalen transportiert und zwischen Fabrikgebäuden über vertikale Pendelförderer. Dadurch wird sichergestellt, dass sich das Lagersystem flexibel an Transportanforderungen anpassen und umgehend darauf reagieren kann.

Ein hochpräzises 3D-Modell des Lagers für visuelle 3D-Effekte ermöglicht dem Kunden die umfassende Überwachung und Verwaltung automatisierter Geräte. Bei einem Geräteausfall kann das Modell dem Kunden helfen, das Problem schnell zu lokalisieren und Fehlerinformationen bereitzustellen. Auf diese Weise werden Ausfallzeiten reduziert und die Betriebseffizienz und Zuverlässigkeit des gesamten Lagerbetriebs verbessert.