Projekthintergrund

Projektfläche: 1.918 m² Lagerplätze: 3.000+; Anzahl der lagerbaren Frachtboxen: 50.000+ Dieses Projekt ist in Wuxi angesiedelt und der Kunde ist ein großer Forschungs- und Produktionsstandort für medizinische Einwegprodukte in China. Zu den Problemen des Kunden zählen das steigende Geschäftsvolumen, die steigende Anzahl von SKUs und die geringe Effizienz der manuellen Kommissionierung. Auf dieser Grundlage hat das Wayzim-Ingenieurteam vor Ort Untersuchungen durchgeführt und das Shuttle-AS/RS basierend auf mehreren Faktoren wie Lagerraumaufteilung eingesetzt. Bodentragfähigkeit, Gesamteffizienz und Betriebskosten, Maximierung der Lagerraumnutzung und Erfüllung der Kundennachfrage nach möglichst vielen Lagerstandorten.

1.918 ㎡

Projektfläche

3.000+

Lagerorte

50.000+

Anzahl der lagerbaren Frachtboxen

60 Paletten/h

Ein- und Ausgangseffizienz

Schmerzpunkte für Kunden

01

Steigendes Geschäftsvolumen und unzureichender Lagerraum

Der Lagerraum des Kunden ist begrenzt. Mit zunehmendem Geschäftsvolumen wird das Problem des Lagerbestandsrückstands immer schwerwiegender, was zu einem Anstieg der Lagerkosten führt. Daher ist es dringend erforderlich, ein AS/RS einzuführen, um einen effizienteren Lagerumschlag und eine flexiblere Lageraufteilung zu erreichen und Platzverschwendung zu reduzieren.

02

Die Anzahl der Produkt-SKUs nimmt zu und es wird immer schwieriger, die hohen Anforderungen an die Aktualität der Bestellungen zu erfüllen.

Der Bedarf an medizinischen Geräten in medizinischen Einrichtungen stellt oft hohe Anforderungen an die Aktualität. Daher sind schnelle Reaktion und effiziente Verteilung sehr wichtig. Der komplexe Kommissionierpfad, der durch die große Anzahl von SKUs verursacht wird, erschwert es herkömmlichen Kommissioniermethoden, die hohen Anforderungen an die Aktualität zu erfüllen.

03

Manuelle Kommissionierung ist ineffizient und fehleranfällig.

Die Geschwindigkeit der manuellen Kommissionierung ist begrenzt, sodass es schwierig ist, die Anforderungen an eine effiziente und genaue Verarbeitung von Großaufträgen zu erfüllen. Darüber hinaus treten im Prozess häufig Probleme wie falsches oder fehlendes Kommissionieren auf, was sich auf die Genauigkeit der Bestellungen und die Kundenzufriedenheit auswirkt.

Lösung

Basierend auf den Kundenanforderungen hat Wayzim eine hochautomatisierte Dichtlagertechnologie eingeführt, um eine vollständige Automatisierung der Eingangs-, Transport-, Lager- und Kommissioniervorgänge für medizinische Geräte zu erreichen und dem Kunden so zu helfen, die Kommissioniereffizienz zu verbessern und die Betriebskosten zu senken.

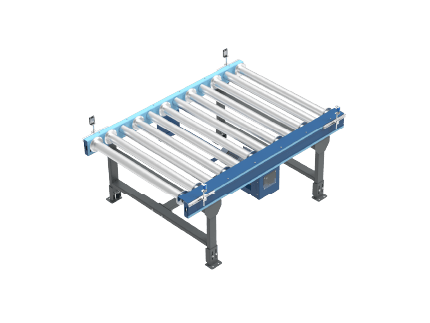

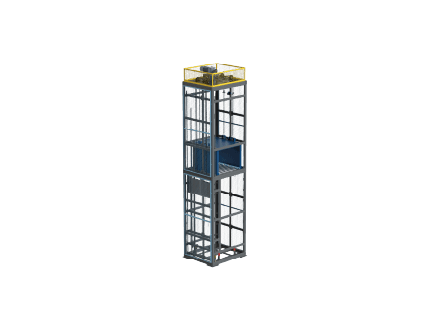

Im Wayzim AS/RS werden Vertikales Hin- und Herförderband zum Transport von Waren zwischen mehreren Ebenen und Paletten-Vierwege-Shuttle zum flexiblen Platzieren und Abholen von Waren zwischen Lagerorten verwendet. Warehouse Management System (WMS) und Warehouse Control System (WCS) werden für die Gesamtplanung und -terminierung verwendet, um effiziente Ein- und Ausgangsvorgänge zu gewährleisten.

Produktkonfiguration

Paletten-Vierwege-Shuttle × 5

Vertikales Hin- und Herförderband × 2

WMS/WCS

Automatisierte Förderlinien

Vorteile der Lösung

01

Maßgeschneiderte, flexible Anpassung der Stellplatzhöhe

Das Wayzim-Ingenieurteam hat vor Ort Untersuchungen durchgeführt, um die Lagerfläche optimal zu nutzen und den Kundenbedarf nach möglichst vielen Lagerplätzen zu erfüllen. Das System verbindet Logistikkanäle zwischen Stockwerken und verwendet ein unkonventionelles Höhendesign für das unterste Regal des AS/RS, wodurch eine bedarfsgerechte Anpassung möglich wird.

02

Schutzwand zum Sicherheitsschutz

Das Projekt ist mit selbst entwickelten feuerfesten Ladesäulen ausgestattet. Tritt während des Ladevorgangs ein Fehler auf, wird sofort ein Alarm ausgelöst, der den Betriebsablauf schützt. Nachdem ein Shuttle an die feuerfeste Ladesäule angeschlossen wurde, fällt sofort eine Schutzwand. Sollte während des Ladevorgangs versehentlich ein Feuer entstehen, kann das Feuer effektiv in dem von allen sechs Seiten umschlossenen Raum eingedämmt werden, wodurch die Ausbreitung des Feuers weitgehend eingeschränkt wird.

03

3DMS für dynamisches Feedback zu Betriebszuständen

Das System kann in Echtzeit und intuitiv Informationen über die von den Geräten ausgeführten Aufgaben, die Bestandsmenge an jedem Standort, den Typ und Status der Aufgaben sowie den Echtzeitstandort der Geräte anzeigen. Das System verwendet dynamische Farbänderungen, um den Betriebsstatus der Geräte hervorzuheben. Wenn an den Geräten ein mechanischer Fehler auftritt, können Benutzer das abnormale Gerät schnell und genau lokalisieren, das Problem schnell beheben und den Gerätebetrieb wiederherstellen.

Systemkonfiguration

Unsere Partner